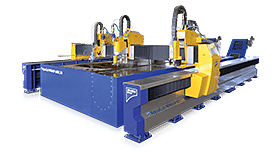

Preparación de soldadura automatizada con máquinas CNC

Procesamiento 3D confiable (corte en bisel) con tecnología de plasma, láser, chorro de agua y oxicorte

Según estudios de campo, hasta el 50 por ciento de las piezas fabricadas con máquinas CNC en todo el mundo requieren preparación para la soldadura. Al mismo tiempo, solo un porcentaje significativamente menor de las máquinas utilizadas están equipadas con tecnologías de corte en bisel. Una razón para esto podría ser los costos de inversión para equipos tecnológicos modernos. Sin embargo, es más probable que los responsables de la toma de decisiones en muchas empresas simplemente tengan muy poca información sobre las posibilidades de las tecnologías modernas para la preparación de cordones de soldadura en sistemas de corte de pórtico. Cualquiera que se ocupe más intensamente del tema lo descubrirá rápidamente: los costos de adquisición más altos se amortizan en muy poco tiempo. Porque las ventajas comparativas de las soluciones modernas y contemporáneas son significativas. Por ejemplo, gracias a la alta precisión, casi no es necesario volver a trabajar. Además, hay enormes ahorros en tiempo y recursos de producción, porque la conclusión es que se requiere menos manejo de material entre las diferentes estaciones de procesamiento. Y cuando se trata del procesamiento automatizado de preparaciones de costuras de soldadura para pisos de contenedores, tuberías, perfiles rectangulares o IPE, la integración de una unidad para corte en bisel en sistemas de corte de pórtico es incluso considerablemente más económica que la compra de un robot que se ha utilizado comúnmente. para este propósito hasta ahora.

MicroStep tiene como objetivo ofrecer máquinas de corte que puedan producir preparaciones de soldadura de la más alta calidad y precisión. Desde la introducción del rotador de plasma MicroStep en 2000 y el rotador de chorro de agua MicroStep en 2001, se han realizado grandes esfuerzos para establecer el corte en bisel automatizado como una tecnología de producción común y altamente eficiente para la preparación de bordes de soldadura en varios tipos de materiales.

A lo largo de los años, los avances en la mecánica y el control de movimiento de los agregados biselados de MicroStep también han ido de la mano con el avance continuo de la tecnología de plasma y láser por parte de los proveedores de MicroStep.

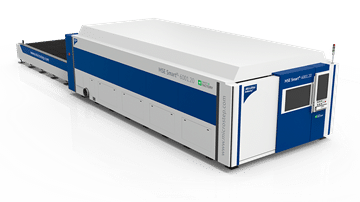

En este contexto, MicroStep puede ofrecer hoy soluciones para el corte en 3D para una gama extremadamente amplia de diferentes materiales y espesores de material.Gracias a un sistema de calibración automática y una compensación adaptativa del ángulo de bisel, nuestras soluciones de sistema permiten a nuestros clientes crear biseles fácilmente y utilizando plasma, chorro de agua, oxicorte o tecnología láser para el corte. Dependiendo de la tecnología de corte utilizada, los biseles se pueden cortar en un rango de grosor de material de 5 a 300 mm. Además, las máquinas MicroStep pueden combinar diferentes tecnologías (por ejemplo, plasma y chorro de agua) dentro de un solo plan de corte, gracias a las características únicas del sistema de control iMSNC desarrollado por nosotros y un conocimiento profundo de las diferentes tecnologías de corte. Gracias a un sistema de calibración automática y una compensación adaptativa del ángulo de bisel, nuestras soluciones de sistema permiten a nuestros clientes cortar biseles fácilmente utilizando tecnología de plasma, chorro de agua, oxicorte o láser.

Las máquinas MicroStep ofrecen dos tipos de procesos de corte en bisel:

DBP – Proceso de biselado directo – representa la forma clásica de preparar la costura de soldadura, donde el bisel se corta directamente en la materia prima (chapa, tubería, perfil o fondo del contenedor). El bisel deseado (A, V, Y, X o K) lo crea la unidad de bisel procesando un borde de corte varias veces (en algunos casos usando diferentes ángulos de corte). Los sistemas de corte de pórtico MicroStep con dos unidades de bisel también permiten el corte paralelo de dos piezas idénticas.

ABP – Proceso de biselado adicional –permite el biselado posterior de piezas que ya han sido cortadas con plasma, láser, oxicorte o incluso chorro de agua

Tecnologías para resultados precisos y fiables en el proceso con éxito en uso

En general, la precisión del corte en bisel está determinada por la precisión mecánica de la máquina de corte, la precisión de la tecnología de corte utilizada y la calidad de los algoritmos utilizados para controlar la distancia entre la antorcha y el material que se está cortando. Además del uso constante de componentes de alta calidad, la precisión mecánica de los sistemas de corte en bisel MicroStep está garantizada por varias tecnologías innovadoras:

ITH – Intelligent Torch Holder – asegura la protección de la antorcha en caso de colisión accidental. Su función de retroceso asegura que el quemador vuelva a la posición correcta una vez eliminada la colisión. El cuerpo ITH contiene un sistema de sensor avanzado para detectar la posición exacta de la antorcha y también ofrece la función de rotación sin fin.

ITH – Intelligent Torch Holder – asegura la protección de la antorcha en caso de colisión accidental. Su función de retroceso asegura que el quemador vuelva a la posición correcta una vez eliminada la colisión. El cuerpo ITH contiene un sistema de sensor avanzado para detectar la posición exacta de la antorcha y también ofrece la función de rotación sin fin.

Compensación de desplazamientos longitudinales : es una función opcional que garantiza una precisión absoluta del sistema de corte en la dirección longitudinal: durante la instalación, la máquina se mide con un interferómetro láser. Los valores medidos se utilizan luego para calibrar el sistema de posicionamiento. La medición se puede realizar bajo pedido cuando se cortan piezas largas con requisitos de precisión muy altos. La

precisión de la tecnología de corte también mejora al eliminar las desviaciones naturales del haz cuando la antorcha está en una posición inclinada en relación con el material, lo que provoca una diferencia no deseada en el ángulo de corte con respecto a la inclinación teóricamente programada.

ABC (Compensación de bisel adaptable) es una función extendida del control iMSNC para compensar con precisión estas desviaciones del haz. ABC permite la implementación de bases de datos de ángulos de compensación y otros valores para diversas tecnologías de corte (por ejemplo, la tecnología True Bevel™ de Hypertherm). Los valores de compensación también pueden ser configurados directamente por el operador de la máquina.

STHC (control de altura autodidacta) es una combinación de movimiento 3D control, Algoritmos de autoaprendizaje y control de altura adaptativo basado en voltaje de arco de plasma. STHC garantiza que la antorcha se coloque exactamente a la altura correcta en cualquier ángulo (por ejemplo, durante el corte en bisel variable).

Todas las funciones descritas contribuyen significativamente a mejorar la precisión del proceso de preparación de la soldadura. Más de 700 unidades de bisel MicroStep están actualmente en servicio en todo el mundo, aproximadamente la mitad de ellas están equipadas con la tecnología patentada ACTG: los excelentes resultados de corte inspiran a cientos de usuarios en todo el mundo.

Criterios para el corte en bisel ideal

Se deben cumplir una serie de criterios para que los sistemas de corte brinden resultados óptimos y permitan una repetibilidad exacta. En los últimos años, los fabricantes innovadores han desarrollado una serie de sistemas para trabajar de forma fiable y precisa, dependiendo de la tecnología de corte utilizada (plasma, láser, oxicorte, chorro de agua). MicroStep es pionera en la industria en lo que respecta a la confiabilidad del proceso en la preparación de soldaduras. A continuación se presentan tres criterios para el corte en bisel ideal en el corte por plasma.

Herramientas calibradas con precisión

Las herramientas calibradas con precisión forman una base absolutamente necesaria para biseles precisos. A menudo existe la idea errónea de que es suficiente recopilar datos de medición y calibrar las herramientas en función de estos datos, ya sea mecánicamente o simplemente ingresando manualmente los valores de corrección correspondientes en el control de la máquina. Con este procedimiento, sin embargo, las desviaciones angulares de la antorcha difícilmente se pueden llevar por debajo del límite de 0,5 mm, sin mencionar el alto gasto de tiempo que surge con el ajuste puramente mecánico.

Aquí es donde entra en juego el Plasmarotator de MicroStep. Todo el proceso de calibración está completamente automatizado y elimina las desviaciones en el rango de centésimas de milímetro. El soporte de la antorcha que se vuelve a apretar de forma independiente del cabezal de corte biselado ya garantiza que la desviación no supere los 0,5 mm incluso después de una colisión de la antorcha.

El control de la estación de calibración se encarga del resto: Los puntos finales exactos de la punta de la antorcha se miden con diferentes rotaciones (coordenadas X, Y y Z). Basándose en las desviaciones medidas, el control calcula todos los valores de corrección necesarios, que se aplican automáticamente en el siguiente proceso de corte. Este sistema de calibración automática (ACTG® – Calibración automática de la geometría de la herramienta) garantiza una calidad completamente nueva en términos de corte en bisel. Mejora significativamente la precisión y la exactitud dimensional del proceso de corte, elimina la necesidad de ajustes mecánicos que requieren mucho tiempo y aumenta significativamente la productividad del sistema.

Control de altura adaptativo

Para lograr la mayor precisión posible en el componente cortado, es importante mantener la distancia exacta desde la punta de la antorcha hasta la superficie del material a procesar durante el proceso de corte. La llamada altura de corte se regula a través del voltaje del arco, que funciona de manera confiable y sin problemas para cortes 2D simples.

Sin embargo, cuando se realiza el corte en bisel, entran en juego otros factores que influyen en la distancia correcta desde la punta de la antorcha hasta la superficie del material que se va a procesar. MicroStep® ha desarrollado el proceso de control de altura adaptativo (ATHC® – Adaptive Torch Height Control) para esto: Todos los parámetros requeridos para la preparación de la costura de soldadura son ajustados automáticamente por el software de control para que se implemente un corte en bisel perfecto en todo momento. .

Compensación adaptativa del ángulo de bisel

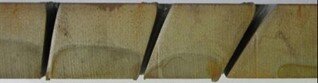

Además de los factores mencionados anteriormente, la precisión de las piezas de trabajo cortadas también se ve significativamente influenciada por la formación del corte que se crea al cortar con el arco de plasma. Para una mejor visualización, la siguiente figura muestra la forma del corte a una corriente de 260 amperios con diferentes ángulos de inclinación (15°, 30° y 45°).

Como puede verse en la figura, los ángulos de bisel en los lados opuestos de la ranura no son idénticos. Por un lado, esto se debe a la forma del arco, que no se corresponde exactamente con la forma cilíndrica ideal, y por otro lado, a la descarga de mayor cantidad de material en el bisel negativo que en el bisel positivo. Al mismo tiempo, se forma escoria y el borde superior del bisel negativo se redondea, en contraste con el borde inferior del bisel positivo, que permanece afilado. Esto lleva a la necesidad de realizar más correcciones, tanto en el ángulo de inclinación de la antorcha como en la dimensión de la pieza de trabajo, para que la pieza cortada terminada tenga las dimensiones exactas deseadas.

Estas correcciones son correspondientemente diferentes cuando se trata de los contornos de la pieza de trabajo positiva y la pieza de trabajo negativa. Ambos se ven afectados por el ángulo de inclinación de la antorcha y la fuerza de la corriente de corte. Para minimizar las desviaciones causadas por la “naturaleza natural del arco de plasma”, todos los sistemas de corte equipados con un MicroStep Rotator tienen compensación de ángulo de bisel adaptativo (ABC® – Compensación de bisel adaptativo) como estándar. Este sistema de corrección funciona junto con el Sistema de calibración automática (ACTG) y el Control de altura adaptativo (ATHC) descritos anteriormente para garantizar la precisión y exactitud dimensional del corte en bisel por plasma.

Diferentes tipos de bisel (costura en V, costura en X, costura en Y, costura en K)

Ventajas de los sistemas de corte CNC para la preparación de soldaduras

- Alternativa económica al robot.

- No más retrabajo manual

- Ahorro en material

- Ahorro de tiempo de producción

- Menos manejo de materiales

- Tiempos de preparación reducidos

- Un sistema para chapa, tubería, perfil o base de contenedor

- Alto rango de corte (la longitud y el ancho se pueden ampliar modularmente)

Corte 3D en diversas industrias

En general, todos los procesos de corte comunes, como plasma, oxicorte, chorro de agua y láser, se pueden utilizar para cortar biseles. De esta manera, no solo las láminas planas, sino también las piezas geométricas (tubos, vigas, perfiles, fondos de tanques) pueden proporcionarse con biseles en V, Y y K, así como biseles variables, que son necesarios para una gran cantidad de procesos de soldadura. El corte en bisel juega un papel importante en varias áreas de aplicación en la industria metalúrgica actual: en el corte por contrato de piezas individuales, en estructuras para la construcción naval y para el sector energético, en el procesamiento de materiales en la industria de la construcción y de vehículos, y en la construcción de contenedores y aparatos. .

Sistemas de corte CNC con tecnología rotator

Ya sea con plasma, oxicorte, chorro de agua o láser: MicroStep ofrece la tecnología adecuada para su tarea de corte: precisa y fiable en el proceso. ¡Elige tu máquina!