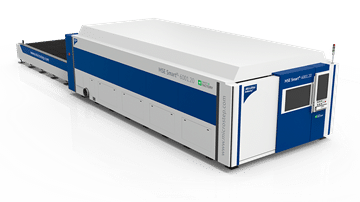

Corte por plasma

Maquinaria industrial de corte por plasma

La idea fundamental del corte por plasma radica en la elevación local de la temperatura del material que necesitamos cortar. Cuando se consigue superar 20.000 ºC es más fácil lograr que el gas llegue al cuarto estado de la materia o estado plasmático. De esta manera el gas se ioniza, es decir, se vuelve conductor al haberse disociado los electrones del átomo.

El procedimiento consiste en provocar un arco eléctrico estrangulado a través de la sección de la boquilla del soplete, sumamente pequeña, lo que concentra extraordinariamente la energía cinética del gas empleado, ionizándolo, y por polaridad adquiere la propiedad de cortar.

MasterCut

La serie MasterCut es un sistema de corte 3D flexible y robusto para casi cualquier tarea de corte. Permite procesos de trabajo de tecnología cruzada (procesamiento de superficie plana, tubos y perfiles, oxicorte, etiquetado) e impresiona con una fiabilidad absoluta incluso en el funcionamiento de tres turnos.

MasterCut Compact

Compacto, flexible y versátil: el MasterCut Compact está disponible como un paquete completo con fuente de plasma y sistema de filtro. El sistema de corte es sinónimo de una excelente calidad de corte en el corte por plasma y también está disponible con un cabezal de corte biselado para la preparación de cordones de soldadura.

MG

El producto estrella entre los sistemas de corte MicroStep. Está diseñado para uso a largo plazo en la industria y cumple con los más altos estándares de precisión, rendimiento y facilidad de uso. La serie MG es la todoterreno de MicroStep y pionera en la industria en términos de multifuncionalidad y confiabilidad del proceso.

DRM

La serie DRM es el fuerte especialista y, gracias a la enorme gama vertical de fabricación, la solución de corte para casi todas las tareas. El sistema de corte por plasma permite el procesamiento 3D de chapas, tuberías, perfiles y fondos de tanques con dimensiones inusuales.

DS

La serie DS es una línea de proceso automática, económica y de tiempo para el procesamiento de chapas y perfiles. Fue desarrollado para poder unir agujeros y roscas altamente eficientes a material plano, así como a perfiles cuadrados o rectangulares y poder cortarlos utilizando tecnología de plasma o tecnología de oxígeno-combustible.

CPCut & PipeCut

La solución de corte para tubos y perfiles fue desarrollada para piezas de trabajo con grandes diámetros y longitudes. La serie CPCut & PipeCut permite el procesamiento 3D de tuberías y todas las formas de perfil comunes con pesos unitarios de hasta 12 toneladas y también puede equiparse con varios quemadores (plasma, oxicorte).

CombiCut

La serie CombiCut es la solución adecuada para todos los rangos de temperatura y variables ambientales.Se puede combinar una amplia gama de tecnologías (funcionamiento con varias antorchas, corte en bisel, taladrado, marcado) en este sistema extremadamente robusto.

ProfileCut

La serie ProfileCut es un verdadero todoterreno en el procesamiento de haces. Gracias a su diseño robusto y la amplia área de procesamiento, el procesamiento de perfiles y vigas en 3D es posible hasta 1.000 mm de altura y 24 m de longitud. El uso del cabezal de corte de bisel de 120° o de un soporte de perforación garantiza una flexibilidad total.

¿Qué es el corte por plasma y cómo funciona?

El corte por plasma es una técnica de corte de metales que se basa en el uso de un gas ionizado a alta temperatura, llamado plasma, que se proyecta sobre el material a cortar mediante un arco eléctrico. El plasma es capaz de fundir y vaporizar el metal, creando un corte limpio y preciso. Este tipo de corte se puede realizar con diferentes tipos de gases, como aire, nitrógeno, oxígeno o argón, dependiendo del material y del acabado deseado.

El corte por plasma se originó entre los años 40 y 50, como una variación de la soldadura TIG (Tungsten Inert Gas), y desde entonces se ha perfeccionado y diversificado, dando lugar a diferentes tipos de máquinas de corte por plasma.

La explicación precisa se remonta al año 1954, cuando los científicos constatan que ante un mayor flujo de gas y una menor espacio de abertura en la boquilla que se utiliza para la soldadura TIG, se consigue un chorro de plasma. Este corte con plasma es tan potente que se puede aplicar a metales para cortes de precisión. Así nace el proceso de corte por plasma como lo conocemos en la actualidad.

Tipos de máquinas de corte por plasma

Las máquinas de corte por plasma se pueden clasificar según el tipo de fuente de plasma que utilizan, el tipo de control que tienen y el tipo de corte que realizan. Algunos ejemplos son:

- Máquinas de corte por plasma convencional: utilizan una fuente de plasma de baja frecuencia, que genera un arco eléctrico entre el electrodo y la boquilla del soplete. Son adecuadas para cortar chapas finas o de espesor medio, con una calidad aceptable y un bajo coste. Tiene un control manual o semiautomático.

- Máquinas de corte por plasma de alta definición: son las que se valen de una fuente de plasma de alta frecuencia. Esta fuente genera un arco eléctrico entre el electrodo y la pieza a cortar. Pueden con las chapas gruesas o de alta resistencia presentando baja deformación y una alta calidad.

- Corte por plasma 2D: realizan cortes planos sobre una superficie bidimensional, siguiendo un patrón vectorial. Son aptas para cortar chapas de diferentes formas y tamaños, con una buena precisión y velocidad.

- También hay máquinas de corte 3D con un funcionamiento más enfocado en piezas complejas o con biseles, como tubos, perfiles, moldes, etc.

Características del corte por plasma

Esta moderna tecnología es utilizable para el corte de cualquier material metálico conductor, y más especialmente en acero estructural, inoxidables y metales no férricos.

El corte por plasma puede ser un proceso complementario para trabajos especiales, como pueden ser la producción de pequeñas series, la consecución de tolerancias muy ajustadas o la mejora de acabados.

También se produce una baja afectación térmica del material gracias a la alta concentración energética del arco-plasma. El comienzo del corte es prácticamente instantáneo y produce una deformación mínima de la pieza.

Este proceso permite mecanizar a altas velocidades de corte y produce menos tiempos muertos, (no se necesita precalentamiento para la perforación).

Permite espesores de corte de 0,5 a 160 milímetros, con unidades de plasma de hasta 1000 amperios.

El corte por plasma también posibilita mecanizados en acero estructural con posibilidad de biselados hasta en 50 milímetros con la tecnología de MicroStep.

Una de las características más reseñables es que se consiguen cortes de alta calidad y muy buen acabado.