Corte por chorro de agua

Máquinas de corte por chorro de agua

Máquinas de corte por chorro de agua

El corte por chorro de agua es un proceso de corte mecánico que permite cortar cualquier tipo de materiales al hacer circular un chorro de agua a gran presión y velocidad que resulta en el acabado deseado. A diferencia de otros tipos de corte, los materiales no se ven afectados por el calor, ya que el corte por agua es un proceso en frío. Por ese motivo, el corte por chorro de agua es un avance notable que se puede aplicar a prácticamente todos los trabajos industriales y es muy versátil.

AquaCut

Máxima precisión sin efectos térmicos: el sistema de corte por chorro de agua AquaCut fue desarrollado para estos requisitos de corte de casi todos los materiales. La máquina puede equiparse con un rotador de chorro de agua de 5 ejes o combinarse con una unidad de plasma o perforación.

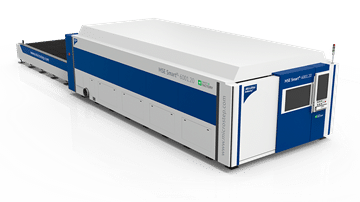

WaterCut

WaterCut es una solución de corte por chorro de agua de alta precisión, confiable y compacta que permite el corte 2D de casi todos los materiales, sin afectarlos térmicamente.

Proceso de corte por chorro de agua

El proceso comienza cuando el pedido llega a la oficina del equipo técnico. A continuación, se diseña la pieza en el programa de diseño asistido por ordenador (CAD) para incluir las medidas del objeto y otras variables como el espesor, el material a cortar y la velocidad de corte. Cuando la pieza que se va a mecanizar ha sido diseñada, se referencia y se vincula con el software especial de la máquina de corte por chorro de agua. Después, el archivo del objeto queda almacenado en la base de datos. A continuación, se acude a la máquina de corte para encontrar dicho archivo y editar variables adicionales como la dureza o algunas características del material. Al mismo tiempo, se puede definir la relación duración-corte que irá en función del acabado deseado: más bruto o más definido al acabar con las imperfecciones de los bordes que quedan limpios. Cada factor depende de la pieza, de la utilidad que se le requiera, la importancia de la misma o el precio que el cliente esté dispuesto a pagar. Una vez seleccionadas todas estas variables, se ajusta y fija el bruto a cortar. Por una parte, hay que tener en cuenta la distribución del material con el fin de optimizar al mismo, y por otra, valorar el material que se dispone en stock, ya sea restos de otros mecanizados o material por utilizar, tratando siempre de aprovechar las existencias con el fin de no acumular restos de unos y otros trabajos, reduciendo de esta manera costes y rentabilizando el material. Una correcta ubicación de las distintas piezas permitirá, en el caso de máquinas de corte agua industrial con múltiples cabezales de corte, trabajar en paralelo y agilizar de esta forma el proceso de corte pudiendo trabajar con diferentes encargos de forma simultánea. A partir de este momento, se procede al corte de la pieza, en la que la máquina corte por agua toma el mando de la operación. Existe la posibilidad de tener que interrumpir el proceso para reajustar la pieza, o de comprobar si todo va correcto, pero si no hay ningún problema, desde que la máquina de corte inicia el corte hasta el final, es un proceso continuo que termina con un acabado excelente de la pieza a mecanizar.Ventajas del corte por chorro de agua

El corte por chorro de agua tiene muchas ventajas sobre otros métodos de corte, entre las que se pueden destacar las siguientes:- Al no haber herramientas de corte, no existe el problema de desgaste de la misma.

- Corte de excelente calidad, en la mayoría de casos no se necesita un acabado posterior.

- Universal, ya que la misma máquina de corte puede cortar una enorme variedad de materiales.

- Proceso sin exfoliación ni desgarros.

- Apta para mecanizar perfiles intrincados.

- Proceso sin aporte de calor.

- Inexistencia de tensiones residuales debido a que el proceso no genera esfuerzos de corte.

- No genera contaminación ni gases.

- El mecanizado por chorro de agua lo puede realizar el mismo ingeniero que ha diseñado la pieza, ya que no requiere de trabajo manual bruto, simplemente programar la máquina de corte, ubicar la pieza y recogerla una vez terminada.

- Reutilización de piezas procedentes de otros trabajos, abaratando de esta manera los costes finales.

- Si se compara con los sistemas de plasma, oxicorte y láser, al ser estos tres con aporte de calor, y el agua no, el corte por agua permite un trabajo sin afectar a ninguna zona del material sobre el que se trabaja.

- Si se compara únicamente con el láser, el chorro de agua permite cortar espesores mucho mayores.