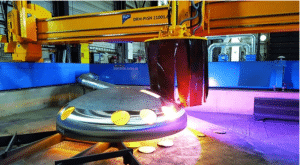

La producción de calderas y recipientes a presión es una de las principales aplicaciones del corte de cúpulas en 3D. Éste proceso de producción requiere que existan requisitos obvios como la rapidez, facilidad de configurar y lo que es más importante, un resultado sumamente preciso que no requiera de ningún tratamiento manual o mecánico posterior.

REPRESENTACIÓN DE SUPEFÍCIES EN 3D CON MSCAN

La producción de calderas y recipientes a presión es una de las principales aplicaciones del corte de cúpulas en 3D. El proceso de producción requiere que existan requisitos obvios como la rapidez, facilidad de configurar y lo que es más importante, un resultado sumamente preciso que no necesite ningún tratamiento manual o mecánico posterior. Las tareas de corte típicas en estas geometrías son injertos con preparaciones de soldadura, pero se realizan muchas otros tipos de corte gracias a las tecnologías de MicroStep. Las secciones transversales deben cumplir un correcto proceso de soldadura dependiendo del espesor del material. Los cortes en V, X o K con biseles constantes o variables deben ser configurados con anterioridad en el software especialmente diseñado por MicroStep.

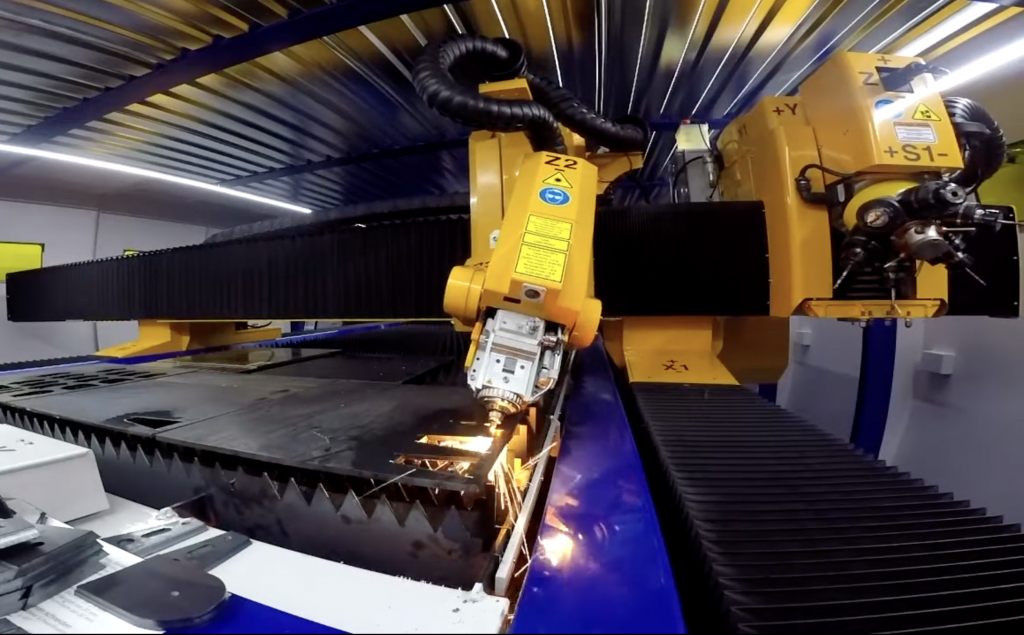

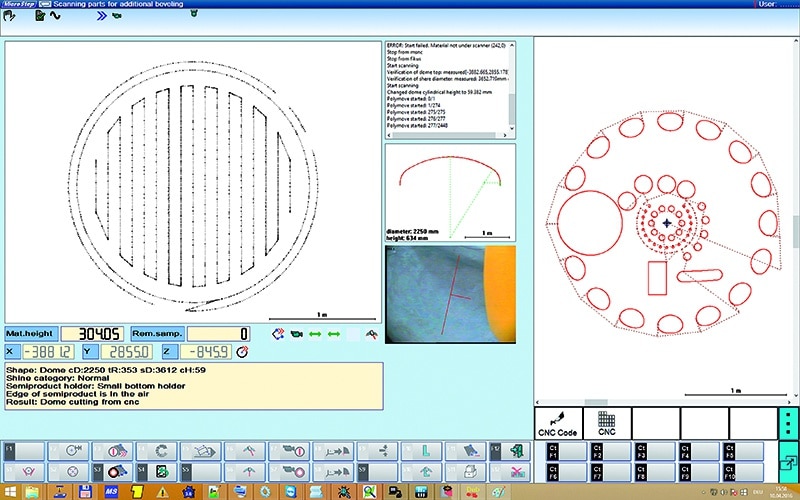

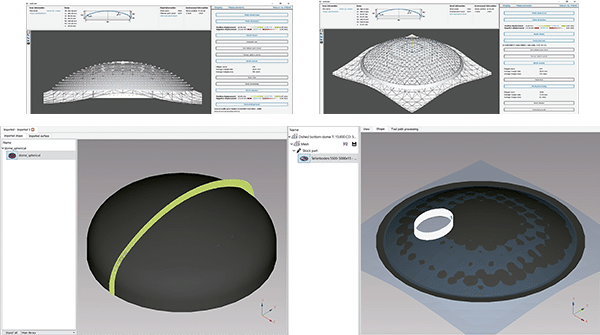

Para estas tareas, como el corte de cúpulas en 3D o fondos el Grupo MicroStep ha desarrollado un cabezal especial de biselado que permite la inclinación de la herramienta de corte hasta 120º. Además, se ha introducido recientemente un avanzado proceso de escaneo láser 3D y un correspondiente software de mapeo de puntos (mSCAN) que permite a la máquina medir la verdadera forma del objeto 3D. Por ejemplo en un domo o cúpula utilizar este método mejorará al corte de modo que los contornos y aberturas se corten en las posiciones necesarias con una precisión muy alta, cumpliendo así con las exigencias del usuario.

No es necesario decir que la implementación de esta tecnología de escaneado en 3D contribuye en gran medida a aumentar la precisión del proceso de corte, ya que la dimensión real de una cúpula puede estar dentro de tolerancias permitidas, lo que significa que las dimensiones reales o ideales de estas geometrías difieren en varios centímetros. Por lo tanto, los métodos convencionales de corrección de posición mediante el control de altura no son aplicables en el caso de corte en 3D.

Por otro lado, la implementación de un escáner permite crear un modelo de la superfície real del domo dentro del sistema de coordenadas de la máquina y utilizarlo posteriormente para analizar la geometría dela cúpula, identificar su centro y definir la trayectoria exacta por encima de la superfície. ¿Cómo funciona?

Durante el proceso de escaneo, el sistema de control iMSNC recibe datos del escáner y lo empareja con las posiciones de todos los ejes de movimiento de la máquina en cada momento. Las posiciones medidas se ajustan adicionalmente aplicando correcciones de desplazamiento de determinadas posiciones de los ejes (basadas en la medición exacta de la cinemática de la máquina por un interferómetro láser), así como los datos de calibración del cabezal de biselado y el mismo escáner láser 3D (obtenidos a través de la estación de calibración automática y patentada por MicroStep ACTG).

Como resultado, el sistema de control tiene información sobre la posición exacta del objeto escaneado con respecto al cabezal de corte y permite, por lo tanto, un escaneado exacto de este objeto dentro del sistema de coordenadas de la máquina. El escáner utiliza entonces mSCAN para crear una representación superficial del objeto en forma de una nube de puntos. MSCAN utiliza varios cálculos de forma que describen completamente los parámetros de la cúpula escaneada e identifica las imperfecciones de fabricación y las desviaciones de un modelo 3D.

A continuación se crea una representación digital de la superfície real basada en esta información y se utiliza para ajustar todas las trayectorias de corte generadas originalmente. Dependiendo del tamaño de la geometría, todo este proceso, que se lleva a cabo antes del corte real, dura aproximadamente de 2 a 10 minutos. Por supuesto, hay casos en los que no es necesario realizar todo el proceso y por lo tanto el tiempo se reduce significativamente.

En caso de que el cliente necesite medir solo las dimensiones de la cúpula, basta con escanear una “cruz” proyectada sobre la parte superior de la cúpula, de esta manera también se determina la posición exacta de la cúpula superior, lo que puede ser importante para próximas etapas de producción.

La parte superior de la cúpula se puede marcar con un cabezal de marcado o directamente con el cabezal de plasma de alta definición, dependiendo de la configuración de la máquina. Además, si el plan de corte implica sólo una parte dela superfície de la cúpula, por ejemplo la parte superior esférica que es generalmente bastante plana, no es necesario explorar toda la cúpula. En caso del corte en esta superfície, se realiza un corte con el control de altura convencional basado en el voltaje del arco de plasma que es la función estándar de cualquier máquina de corte por plasma de MicroStep.

Todos los procesos y funciones de escaneo en 3D son manejados por el operador de la máquina mediante un software realmente intuitivo o se accede fácilmente a través de una red de empresa previamente configurada. Con todo esto, desde MicroStep buscamos facilitar el corte de cúpulas en 3D y fondos al máximo y hacer de la manera más optima, rápida y productiva posible

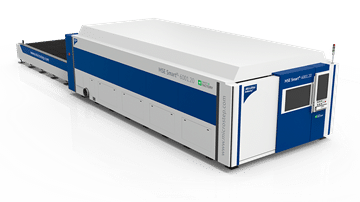

Además, mSCAN proporciona un análisis de la geometría de la forma, es una poderosa herramienta de verificación de la pieza real para una producción fiable y de gran precisión de objetos en 3D como cúpulas, perfiles y tubos. Gracias al diseño y la fabricación modular de MicroStep estos sistemas se puede incorporar en varios modelos de máquinas. Las más preparadas para esta aplicación son la DRM y la MG que podemos ver en la imagen inferior. Por favor para más información sobre ésta o cualquier otra tecnología del Grupo MicroStep no dude en contactar con nosotros.

Para más información póngase en contacto con nosotros: Visita nuestroperfil de Instagram o envíanos un email a info@microstep.es