Os presentamos una nueva línea de procesamiento combinado para corte de chapa, tubos y fondos. Ubicada en Almería, Caldererías Indálicases una empresa constituida en 1993 en Agua Amarga (Almería) dedicada a la ingeniería, fabricación, montaje, instalación, mantenimiento y reparación de estructuras metálicas, calderería, equipos a presión e instalaciones industriales, apuesta por la calidad, el medio ambiente y la seguridad laboral como elemento fundamental de su cultura empresarial, también basada en conseguir la mejora continua. Todo este esfuerzo se aplica con el fin de lograr la máxima satisfacción de los clientes, la prevención de la contaminación ambiental, y el aseguramiento de la seguridad en la realización de los trabajos por parte de su equipo.

LA AVANZADA TECNOLOGÍA UTILIZADA POR MICROSTEP PARA EL CORTE DE CHAPA, TUBOS Y FONDOS GARANTIZA UNA CALIDAD DE CORTE EXCELENTE INCLUSO CUANDO LA PIEZA SE CORTARÁ SUFICIENTEMENTE

Ubicada en Almería, Caldererías Indálicases una empresa constituida en 1993 en Agua Amarga (Almería) dedicada a la ingeniería, fabricación, montaje, instalación, mantenimiento y reparación de estructuras metálicas, calderería, equipos a presión e instalaciones industriales, apuesta por la calidad, el medio ambiente y la seguridad laboral como elemento fundamental de su cultura empresarial, también basada en conseguir la mejora continua. Todo este esfuerzo se aplica con el fin de lograr la máxima satisfacción de los clientes, la prevención de la contaminación ambiental, y el aseguramiento de la seguridad en la realización de los trabajos por parte de su equipo.

Esta filosofía coloca a Caldererías Indálicas, mediante un sostenido proceso de crecimiento, en una destacada posición dentro de nuestro sector, que nos ha llevado a la expansión por el Norte del Continente Africano con dos delegaciones y una filial en Marruecos. Así mismo, nuestro proceso de fabricación bajo los estándares más prestigiosos y reconocidos a nivel mundial nos abre las puertas a la exportación de productos internacionalmente, consolidando nuestros talleres centrales en Almería, desde los que ya se enviaban equipos por Europa, Sudamérica y África.

A día de hoy Caldererías Indálicas cuenta con un equipo de 450 personas repartidas en 5 áreas: ingeniería y proyectos, fabricación, montaje / mantenimiento y puesta en marcha, administración y seguridad y medio ambiente.

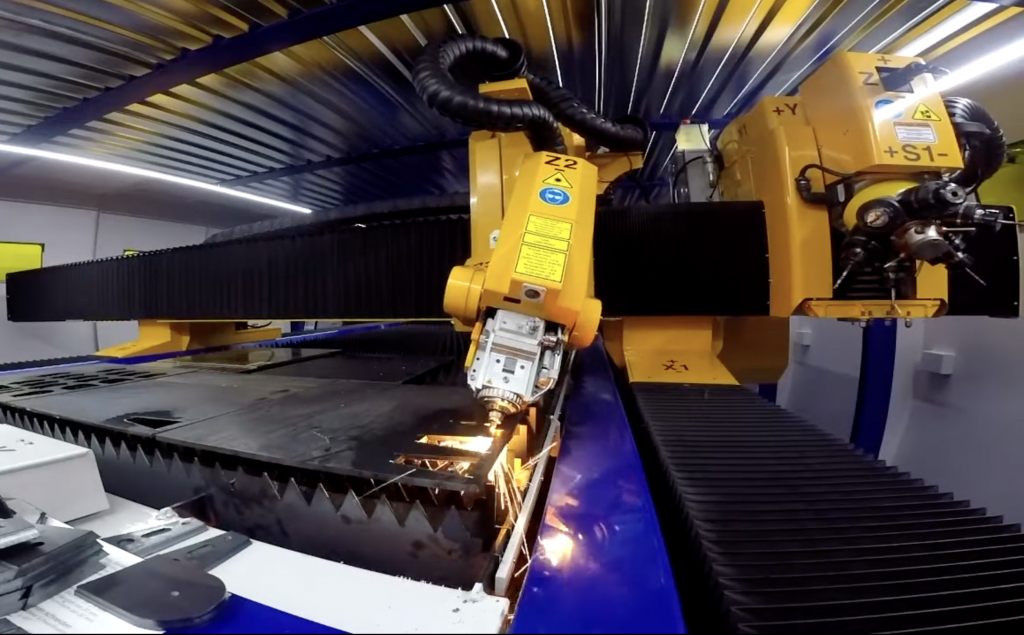

Cuando se trata de aplicaciones especiales, MicroStep estudia las necesidades del cliente y proporciona la solución personalizada, en este caso el cliente tenía necesidad de automatizar una serie de procesos como el corte recto / biselado de chapa mediante plasma de alta definición, automatización de corte de tubos de todo tipo hasta 1000mm de diámetro y corte de fondos para depósitos, éste último era una tarea difícil, tediosa y que demoraba mucho tiempo al cliente según el fondo, el número y la complejidad de los orificios, su intención era realizar este proceso de manera automática.

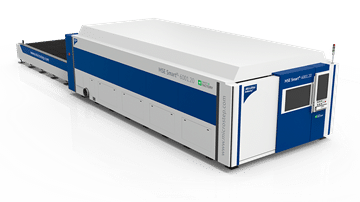

La compra de una máquina MicroStep ha representado un cambio radical en el método de fabricación, ya que anteriormente el corte solía hacerse por distintos trabajadores que manualmente conformaban las piezas, a día de hoy en Caldererías Indálicaseste trabajo se realiza de forma totalmente automatizada gracias a la adquisición de la máquina de corte por plasma de alta definición CombiCut.

El sistema de corte de chapa instalado, CombiCut, incorpora 16.000mm x 2.500mm de zona para el corte plano y biselado, 12m de carril de tubo para el corte de hasta 1.000mm de diámetro, zona para el corte de fondos, cabezal de biselado Rotator R7 con capacidad de inclinación hasta 67º, cabezal de biselado Rotator R7 de oxicorte con capacidad de inclinación hasta 67º para el biselado de piezas de gran espesor (así como tubos y fondos) y escáner láser para la detección y corrección de imperfecciones a la hora de procesar fondos u otro tipo de geometrías.

En otras palabras, las deformaciones de la superficie del fondo ya no son un problema. Los requisitos avanzados de corte, como varias preparaciones de soldadura, cortes en V, A, Y, X o K, son fáciles de manejar gracias a la flexibilidad de la máquina, su interfaz fácil de usar y la forma fácil de trabajar con modelos sólidos 3D en el software de CAM 3D de MicroStep mCAM. Para tareas más sencillas, como intersecciones de tubería-fondo, la máquina también ofrece macros simples con funcionalidades como generación de preparación de soldadura o generación de marcado. La precisión y la estabilidad a largo plazo del corte 3D se logran gracias al sistema ACTG® de MicroStepque es capaz de calibrar todo el sistema en 5 minutos.

Nuevo estándar para el corte con extrema precisión de contornos y biseles en fondos para corte de chapa, tubos y fondos.

Una de las nuevas características de la máquina Caldererías Indálicas es la tecnología mScan para medir la verdadera forma de la superficie de un fondo en particular. Después del proceso de escaneo láser 3D para escanear el fondo por completo, se utilizan algoritmos avanzados para ajustar el movimiento del cabezal de corte de acuerdo con la forma real de un fondo y compensar las desviaciones medidas de su forma ideal. “Basados en nuestra tecnología ABP, desarrollamos la tecnología mScan específicamente para el procesamiento de fondos y nuestros ingenieros y programadores lo adaptaron a las necesidades de los clientes.

Sistema ABP (Proceso de Biselado Adicional)

Por otro lado contamos también con la tecnología del Rotator de biaselado de oxicorte; desde la introducción de sus primeros cabezales de plasma Rotators a principios de la década de 2000, la investigación orientada al cliente y las mejoras posteriores de esta tecnología llevaron a un aumento continuo en las ventas de cabezales de biselado de MicroStep. Eso, a su vez, brindó a la empresa una experiencia inigualable con el mantenimiento a largo plazo de estos sistemas y problemas relacionados. Además de los tipos estándar de cabezales, MicroStep también ha estado trabajando en el desarrollo de cabezales giratorios especiales con brazos pantográficos para el corte de geometrías 3D como tuberías, perfiles, fondos y vigas, así como en diseños más simples.

Además, del desarrollo del diseño mecánico de los cabezales, también se puso gran énfasis en el desarrollo de métodos para compensar las limitaciones físicas de las tecnologías y procesos de corte para garantizar una mayor precisión, mejorar la funcionalidad y mantener la estabilidad a largo plazo. Los resultados son técnicas avanzadas, como la calibración automática de la geometría del cabezal (ACTG®) para una calibración rápida y sencilla de la geometría del cabezal de biselado, la compensación de bisel adaptable (ABC) para el ajuste de los ángulos de bisel en las partes cortadas o el control de altura auto learning (STHC) para el control de la altura de corte basado en la tensión de arco para biselados variables con plasma en tiempo real.

Otra gran tecnología es ABP: Proceso de biselado adicional para cortar biselados en piezas ya cortadas. En 2018, MicroStep lanzó la próxima generación de Rotators infinitos con varias mejoras, una de las que resulta especialmente atractiva es el aumento del ángulo de inclinación máximo a 65°. La última innovación es la integración de una antorcha de oxicorte en el Rotator, una tecnología que expone un área de aplicación completamente nueva.

Los inconvenientes más obvios son los biselados internos y un desperdicio de material bastante significativo al biselar materiales gruesos. En ese momento, MicroStep tenía la tecnología del Rotator de oxicorte casi desarrollada y la presentó al cliente. La propuesta fue aceptada. Además de la posibilidad de cortar biselados directos con oxicorte en un amplio rango de espesores, la mayor innovación es el uso de ABP. Un escáner láser escanea la forma de una pieza que previamente se cortó con un oxicorte recto y se trasladó a un lugar libre en la mesa de corte. Basándose en la forma real de la pieza y la ubicación exacta, el ABP de MicroStep ofrece la posibilidad de realizar biseles a los contornos.

Además de una excelente calidad de corte, superficie lisa y contornos precisos, esta técnica ahorra una gran cantidad de material. Además, las capacidades de movimiento de un Rotator permiten cortar una gran variedad de formas. Otra gran ventaja que garantiza una alta precisión de salida es la posibilidad de autocalibración del Rotator de oxicorte exactamente de la misma forma que el plasma o el láser, con la tecnología ACTG® del Grupo MicroStep.

Para más información póngase en contacto con nosotros: info@microstep.es y síguenos en Instagram