Cómo el corte biselado con plasma, láser de fibra, chorro de agua y oxicorte mejora la producción y la calidad

El biselado es una técnica de corte que consiste en crear un ángulo en el borde de una pieza de metal u otro material. El objetivo del biselado es facilitar la unión de las piezas mediante la soldadura, reduciendo la cantidad de material y mejorando la resistencia y la estética de la junta. El biselado se aplica en diversos sectores de la industria, como la automoción o la aeronáutica. MicroStep, como empresa líder en el desarrollo de soluciones de corte biselado integradas, ha sido capaz de combinar diferentes tecnologías de corte para adaptarse a las necesidades de cada cliente. Desde el año 2000, hemos innovado continuamente en el diseño y la funcionalidad de nuestros equipos de corte biselado, ofreciendo una alta precisión, una gran versatilidad y una fácil operación.

Nuestras máquinas de corte biselado pueden trabajar con cuatro tecnologías de corte diferentes: plasma de alta definición, láser de fibra, chorro de agua y oxicorte. Cada una de estas tecnologías tiene sus ventajas y desventajas, dependiendo del tipo, el espesor y la forma del material a cortar. Por ejemplo, el plasma es rápido y económico, pero genera más calor y distorsión que el láser, que a su vez es más preciso y limpio, pero más costoso y limitado en espesores. El chorro de agua es ideal para cortar materiales sensibles al calor, como el plástico o la madera, pero requiere más consumo de agua y abrasivo. El oxicorte es el más adecuado para cortar metales gruesos, pero es más lento y produce más escoria que las otras tecnologías.

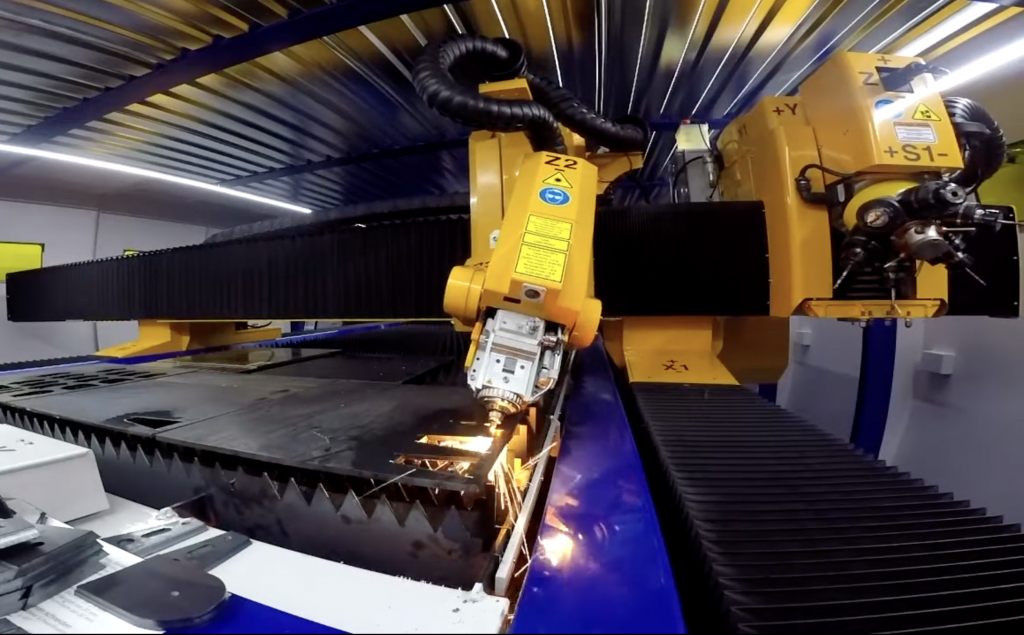

Gracias a nuestro sistema de control iMSNC y a nuestro cabezal rotatorio 3D, nuestras máquinas de corte biselado pueden combinar varias tecnologías de corte en un solo sistema, permitiendo realizar cortes biselados en diferentes geometrías, como fondos, tuberías, perfiles cuadrados o rectangulares. Además, nuestras máquinas cuentan con funciones avanzadas, como la calibración automática de la geometría de la antorcha (sistema ACTG patentado por el Grupo MicroStep) y la compensación adaptativa del bisel, que garantizan la calidad y la precisión de los cortes biselados en cualquier condición.

El corte biselado con nuestras máquinas de corte integradas ofrece numerosos beneficios para la industria, como el ahorro de tiempo, de material y de costes, la mejora de la calidad y la seguridad de las soldaduras, y la optimización del proceso de producción. Si quieres saber más sobre nuestras soluciones de corte biselado, no dudes en contactar con nosotros. Estaremos encantados de asesorarte y ofrecerte la mejor opción para tu proyecto.

Las máquinas MicroStep pueden proporcionar dos tipos de procesos de corte en bisel:

DBP – Proceso de biselado directo – representa la manera clásica de corte en bisel en el que el bisel se corta directamente en la materia prima (chapas), tubos , perfiles o fondos). Se realiza el corte de la forma requerida en (A, V, Y, X o K) y se crea a través de múltiples transiciones del cabezal del corte a lo largo del borde. Las máquinas MicroStep con dos Rotators permiten el corte de dos piezas idénticas utilizando dos cabezales giratorios a la vez . El ángulo de bisel máximo actual de los cabezales de biselado es: 52 ° para plasma, 45 ° para láser, 65 ° para oxicorte y 45 ° para chorro de agua.

ABP – Proceso de biselado adicional – permite agregar biseles a piezas que ya han sido cortadas con un cabezal recto por plasma, láser, oxicorte o incluso chorro de agua. En general, la precisión del corte en bisel está determinada por la precisión mecánica de la máquina de corte, la precisión de la tecnología de corte y la etapa de desarrollo con algoritmos aplicados al control de la distancia de la antorcha del material de corte. Además del uso constante de componentes de alta calidad, la precisión mecánica de las máquinas de corte en bisel de MicroStep es proporcionada por las siguientes soluciones avanzadas:

ITH – Soporte de antorcha inteligente – asegura la protección de la antorcha en caso de una colisión accidental. Su función slip-back asegura el retorno de la antorcha en la posición correcta después de la eliminación de la colisión. El ITH incluye un sistema con un sensor para la detección de la posición exacta de la antorcha y ofrece también la función de rotación infinita.

ACTG – Calibración automática de la antorcha (9) – asegura que durante la rotación y la inclinación de un cabezal de biselado Rotator, la punta de la antorcha siempre se quede en la posición requerida. El sistema ACTG consta de una estación de calibración (10), una sonda de extensión de la antorcha y el software de control avanzado.

ACTG elimina la necesidad de ajuste mecánico del cabezal de biselado y reduce significativamente el tiempo de ajuste y calibrado de la máquina de varias horas hasta un par de minutos. La compensación de desplazamientos longitudinales – una función opcional que asegura una precisión absoluta de la máquina de corte en la dirección longitudinal.

Durante la instalación, la máquina se mide mediante un interferómetro láser y los valores medidos se utilizan para la calibración del sistema de posicionamiento. La medición se puede aplicar previamente en caso de cortar piezas grandes y con muy alta precisión. La precisión de la tecnología de corte se ve reforzada por la eliminación de las desviaciones del haz que ocurren naturalmente cuando la antorcha está en una posición inclinada en relación con el material y provoca una diferencia no deseada del ángulo de corte de la inclinación teórica programada.

ABC – Compensación de bisel adaptativo – es una función avanzada para la compensación de las desviaciones del haz. El ABC permite la implementación de bases de datos de los ángulos de compensación y otros valores para diferentes tecnologías de corte.

STHC – Control de altura self-teaching – una combinación de control de movimiento 3D, self-teaching algoritmos y un control de altura adaptativo de acuerdo a la tensión de arco de plasma. El STHC asegura un posicionamiento de antorcha en la altura correcta en cualquier ángulo. Todas las funciones descritas contribuyen en gran medida a la mejora de la precisión. Más de 700 cabezales de biselado y 350 sistemas ACTG suministrados en el campo y, ante todo, los excelentes resultados de corte de bisel logrados en las máquinas MicroStep cuentan la historia por sí mismos.

Si quieres ver en acción todos nuestros sistemas de corte térmico, no te pierdas nuestro canal de Youtube.